イオンビームとその応用

-はじめに-

イオン注入法は、半導体への不純物添加法として発展してきた。この技術を材料の表層処理に用いる研究が進められている。

イオン注入により処理された人工関節、ドリル、打ち抜きダイスなどには、顕著な寿命の延命効果が認められている。

しかし、処理コストが高いことなどから現在のところ、用途は医療分野や工具などに限られ一般に普及しているわけではない。

ここではイオン注入法による表層改質の概要と、その例としてイオン注入した炭素材料の物理的性質の変化について述べるとともに、装置の様々な試みを紹介し、実用化への可能性を提示してみたい。

イオン注入法とその特徴

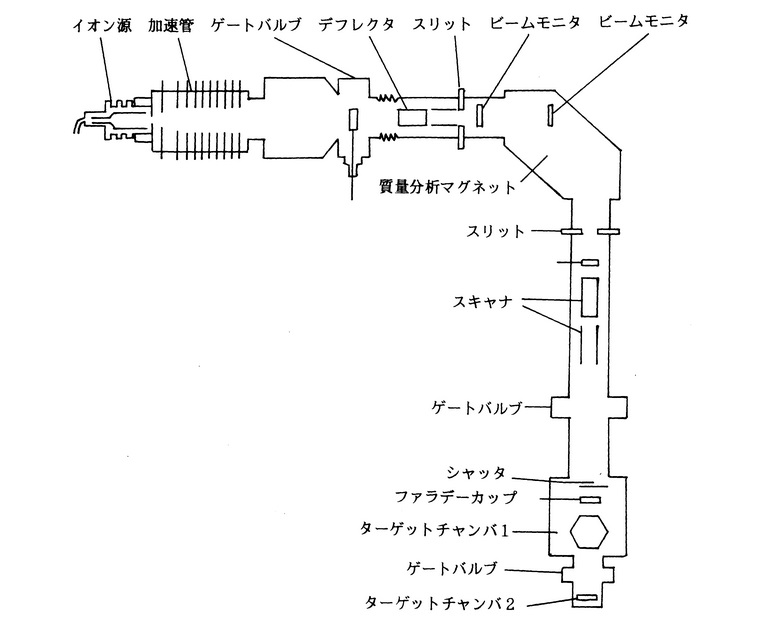

図1:イオン注入装置の構成

イオン注入法とは、原子あるいは分子をイオン化して、数kV~数MV (10

6 V) で加速し試料表面に打ち込み添加する技術である。

現在イオン注入法は、半導体への不純物添加の技術として不可欠な技術となっている。

一方、半導体以外の材料の表層の改質技術としても研究が行われ、一部は実用化されている。

イオン注入装置 の一例を図1に示す。

イオン注入装置の内部は、イオンが気体分子に衝突して消滅、減速、偏向しないようにするため10

-4 Pa程度の真空に保たれている。

イオン源においてイオンを作製し、加速管で電界によりイオンを加速する。

加速されたイオンは、デフレクタ、スリットなど方向を制御する装置を通り抜け、質量分析器により必要な質量のイオンを選択される。

この質量分析器は、通常、扇型の電磁石を使うことが多い。

選択されたイオンは、スキャナーによりターゲット全面に照射されるよう走査され、基板へと打ち込まれる。

イオン注入法による表層改質の特徴は、以下のような点があげられる。

非熱平衡過程での粒子添加プロセスであること。

注入するイオン種と基板の組み合わせが自由にできる。処理温度も自由に制御できる。

添加する粒子の深さは、添加するイオンと試料基板の組成及び加速電圧によって決定される。

そのため添加される粒子の深さを正確に制御できる。イオンの到達する深さは、1μm程度までであるので、

処理される深さが他の表面処理に比較し浅い。

TRIM という無料ソフトを用いてパソコンでシュミレートできる。)(1)

注入量 (注入されたイオンの個数) は基板に流れ込むイオン電流を積分することによって測定可能。

質量分析器により必要なイオンのみを選択的に添加できる

ビームの直進性により照射部のみに処理が可能である。

注入基板の形状変化が極めて少ない。刃物にも応用可能。

イオン注入による表層の変化

不純物添加と照射損傷

加速され高速度で試料へ飛び込んだイオンは、試料の原子と衝突を繰り返しながら、やがてエネルギーを失い静止する。

イオン注入された基板の表面は、イオン化された粒子による不純物の添加とエネルギーによる照射損傷の2つの効果が生じる。

半導体デバイス作製においてイオン注入法は、不純物添加の用途においてのみ使われ、イオン注入の際に生じる照射損傷による非晶質化は、厄介な現象として扱わている。

そのためイオン注入後、アニールなどにより結晶を回復させている。

しかし、表層改質においては照射損傷を非晶質化によるストレス緩和などに積極的に利用することもできる。

材料の表面改質への応用(2)

イオン注入技術は金属、セラミックスその他の工業材料の摩擦、摩耗、腐食性あるいは濡れ性の制御、高分子材料の生体内適合性、光学材料の屈折率など光学的性質の制御の多岐にわたり研究されている。

実用化されている例としては、人工関節の磨耗特性の改善、打ち抜きダイスなどがある。

(3)(5)

窒素イオン注入による工具の寿命の改善例を表1に示す。

(6)

利用分野

材質

寿命拡大 (倍)

鋼線びきダイス

Co-Wc

×3

合成ゴム用 スリッターナイフ

Co (6%) -WC

×12

プラスチック用カッタ

ダイヤモンド工具

×4

プリント基板用ドリル

Co-Wc

×3

表1. 窒素イオン注入による工具の寿命の改善例

イオン注入した炭素材料の物理的変化-照射損傷の効果-

1,炭素材料へのイオン注入

自然界において、炭素には5つの同素体がある。

すなわちダイヤモンド、グラファイト、カルビン、無定形炭素さらにフラーレン(C60サッカーボールに代表される構造)がある。

このうち広く工業的に利用され、また目にするのは、ダイヤモンド、グラファイト及び無定型炭素の3つであろう。

固体で得られるいくつかの代表的な炭素材料の物性及び用途を表2にまとめる。

ダイヤモンド

グラファイト

グラッシーカーボンGC20

比重

3.51

2.265

1.46 ~ 1.50

格子定数 (Å)

3.567

a=2.456

---

電気抵抗 (Ω・cm)

10 13

内面 10 -3 -1

40~50 -4

熱伝導度

6 ~ 150

0.4 ~ 0.7

0.8 ~ 0.9

工業的 用途

・工具チップ

・電解用電極

・ヒーター

表2 炭素同素体の物理的性質及び用途 (炭素は同素体によって特性が大きく異なる。)

たとえば電気的特性は、高導電性10

-3 Ω・cm から高絶縁性 10

13 Ω・cmまできわめて大きく変化する。

光学的には、可視波長域で透明からいわゆるカーボンブラックと呼ばれる不透明な黒色まで変化する。

機械的性質は、物質中最も硬いダイヤモンド構造から、

モース硬度で 1~2 と極めて柔らかいグラファイトまで様々である。

このような多様性を持つ炭素材料表層のイオン注入による改質を考えてみる。

通常、炭素の同素体の相転移を行うには、高い温度や圧力が必要となる。

表層処理に相転移を利用する場合、高温高圧で材料を処理すれば母材に対しても影響を与えてしまう。

しかし、イオンビームによって表層のみの相転移を行うことができれば、母材の性質を変化させることはない。

また、炭素自体にはきわめて多くの化合物があり、それらの物性は多岐にわたっている。

こうした炭素であっても単体で構成される固体に対して異種元素を添加することは、技術上きわめて困難である。

イオン注入であれば異種元素の添加は容易である。

以上述べたように、炭素材料の表層改質に関してイオン注入が応用できる工業的用途はきわめて多い。

現在 炭素材へのイオン注入は、上記で述べたような利点を生かしてイオンビームアシスト蒸着 (イオンミキシング) による DLC 膜形成など研究が行われている。

2.イオン注入したダイヤモンド表層の電気抵抗

照射損傷を積極的に利用した例として、ダイヤモンド表層のグラファイト化、

アモルファス化とその特性に関する研究がある。

(7)

注入エネルギー150 keV、注入量 10

16 ions/cm

2 以上をイオン注入したダイヤモンド表層は、

ダイヤモンド結晶が破壊され、アモルファスあるいはグラファイト構造の炭素の他の構造へと変化する。

この構造変化は電気抵抗、光学的特性といった変化を伴う。

図2は、注入時の基板温度を種々設定した試料のシート抵抗のイオン注入量依存性である。

グラフは縦軸にシート抵抗、横軸に注入量をとり、実験条件のパラメータとしてイオン注入基板温度をとっている。

注入量を増やしていくとイオン注入層のシート抵抗は、1×10

15 ions/cm

2 付近から急激に低下する。

すなわち、基板のダイヤモンドは絶縁物であるためシート抵抗は無限大(本実験では測定不能)であるが、

注入量の増加にともない照射損傷により注入層のダイヤモンド結晶が破壊され、

電気伝導性を持つ他の構造へと変化し、急激にシート抵抗が低下する。1×10

16 ions/cm

2 以上の注入量では、

シート抵抗の変化は、注入基板温度によって異なっており 30℃以上の温度領域では、注入量に対し飽和し 100Ω/□ 程度を示す。

しかし、15℃から -60℃の領域では、イオン注入量の増加に伴い緩やかに低下している。

この注入量の増加に対し、シート抵抗が飽和傾向を示す注入量 10

16 ions/cm

2 以上の領域は、

照射損傷によりダイヤモンドの結晶構造がほぼ破壊された領域である。

この図2を描き換え、注入量 2.5×10

16 及び 5×10

16 ions/cm

2 のシート抵抗を縦軸にし横軸に

注入基板温度をとったものを図3に示す。注入基板温度が室温より高い場合は約10

2 Ω/□、低い温度では10

4 Ω/□ 以上と 2桁以上の差がある。

このようにシート抵抗の挙動は、室温 (300K) 付近を境に 2つの領域に分けられ、

イオン注入基板温度によって2つの異なった電気抵抗を示すことがわかる。

このように注入層の電気伝導は、高抵抗及び低抵抗の不連続的な2つの値を示す。

この構造制御は、ダイヤモンドへのイオン注入中の基板温度によって可能である。

また、注入中の基板温度によりアモルファス-グラファイト間の相互の構造変化も制御することができる。

イオン注入装置に関するいくつかの試み

1,表層改質用イオン注入装置

イオン注入法は、幾つかの特徴を持つユニークな表面改質方法であるが、処理コストは極めて高い。

そのため処理対象物はイオン注入によって高付加価値が期待できる用途に限定されていた。

高処理コストの理由は、いくつかある。

イオン注入装置が高価である。

(半導体用では、数億円)

真空中のプロセスであることと、イオン源のビーム電流が大きく取れないなどの理由で処理に時間がかかる。

(例えば30分)

表層処理専用としてイオン注入装置を考えてみると、半導体プロセスほど厳密な不純物濃度管理が必要ない場合が多い。

この場合は質量分析マグネット、精密なビームコントロール、オイルフリーの真空排気装置が不要である。

イオン源からシャワー状にイオンを照射する方式が採用でき、真空排気装置は廉価な

油拡散ポンプ を使うことができる。

イオン源の電流を増大させるには、マイクロ波励起によるECRイオン源等の使用が有効である。

図4に質量分析器無しの表層改質用イオン注入装置の構成を示す。

イオン源を試料チャンバーに直接取付けることにより、ビーム搬送系におけるロスが無く、

高電流のシャワー状イオンを試料へ照射できる。このようなアイデアの元に製作されたイオン注入装置には、

Zymet Z-100、TECVAC 221 ION IMPLANTER 等の例がある。

2.プラズマ源イオン注入

-原理及び特徴-

プラズマ源イオン注入 (PSII : Plasma Source Ion Implantation) はここ数年、研究が盛んになってきた新しい技術である。図5に構成を示す。

試料チャンバー内に原料ガスを導入し、高周波、マイクロ波あるいは直流放電などによりプラズマを発生させる。被注入試料にはマイナスの高電圧パルスを印加し、瞬間的にプラズマ中のイオンを引っ張りこみ注入する。

このように加速電圧は、試料に対してパルス的に印加する。これは注入時の電流が、通常のイオン注入に比較し極めて大きいために、電源の容量を制限するためと試料の温度上昇を防ぐためである。

試料は必要に応じて冷却または加熱する。加速電圧は50kV程度までが実験されている。

現在、試されている注入イオン種は、H、C、N、O、He、Ne、Ar、Kr などのガス系である。

以下に通常のイオン注入と比較した場合のプラズマ源イオン注入の長短所を列挙する。

※利点

直線ビームプロセスではないので、局面、円筒形状への処理が容易。

イオン注入電流が多いため、処理時間が短い。

加速電圧に下限がない。加速電圧を0に設定すればプラズマ処理となる。

※欠点

質量分析が出来ない構造であるので、発生したイオン全てが注入される。

絶縁物への注入は試料に加速電圧を印加できないため、そのままではイオンが加速できず困難である。

試料がプラズマにさらされるため、表面が変化する可能性がある。

(しかし、工具などへの応用では問題にならない程度であろうと考えられる。)

-PSIIの現在の状況-

プラズマ源イオン注入装置は世界で数十台カウントされている。日本でも数台の報告例がある。

大規模なものは直径 2m のチャンバーも製作されている。研究報告は、米国及び中国に多い。

本プロセスによる実績例は、鉄系試料への窒素イオン注入において表面硬度の向上が認められている。

-PSIIの今後の発展に関して-

通常のイオン注入法 (CII:Conventional Ion Implantation) の表面処理への応用に関しては、

質量分析無しでのプロセスが一般的になっている。

この点では PSII において質量分析ができないことは欠点とはいえない。

また CII では、イオン電流が小さいためと照射時に陰となる部分をつくらないようにするため、

試料を回転させたりする必要があり、これらに伴う長い処理時間がプロセス上大きな障害となっている。

しかし PSII においては、この 2つの問題点はないため、

試料ハンドリングが簡単になるとともに処理のスループットが著しく向上する。

イオンの個数を計る-イオン電流と注入量の関係-

イオン電流を I [A]、イオンビーム照射面積を S [cm

2 ]、注入時間を T [sec]、注入量を D [IONS/cm

2 ] とすると以下のように表せます。

ここで e は素電荷であり、約1.602×10

-19 [C] です。

なお、イオンを照射すると、照射部位から 2次電子が放出されます。

この 2次電子の量は、実験条件により変化しますが、イオン電流の 2倍以上になることがあり、大きな誤差となります。

この 2次電子の放出を抑えるには、以下のような方法があります。

試料に、+80 ~ 100V 程度のバイアスを印加する。2次電子が、再び試料へ引き込まれます。

負電位に帯電させた電極を試料を囲むように設置し電子を試料へ追い返す。

ファラデーカップ構造にする。

-最後に-

イオン注入による材料の表層改質への応用に関して、装置からのアプローチも含めながら解説した。

本分野の実用化のための研究は様々な方向から研究されており、既に企業化しているものもある。

今後、さらに処理コストが下がり、自動車部品、包丁、ハサミなど身近な用途に採用されることを期待したい。

参考及び引用文献

J.F.Ziegler "TRIM90 The Transport of Ions in Matter" 1990 コプロ機能を持つAT互換機で動作する。

イオン注入による表層改質に関しては、吉田清太、難波進、岩木正哉監修, イオン注入表層改質技術(サイエンスフォーラム,1987)p.50.に詳しい。

G. Dearnaley and S.J.B. Charter, Proc. Int. Conf. on New Frontiers in Tool Materials For Metal Cutting & Forming, London, "Engineers Digest", 120 Wigmore At., London(1981).

Yoshiaki Suzuki, Masahiro Kusakabe, Hiromichi Akiba, Kiyoko Kusakabe and M. Iwaki "In vivo evalution of antithrombogenicity for ion implanted silicone rubber using indium-111-tropolone platelets", Nucl. Instrum. Methods., B59/60 (1991) 698-704.

Harald KARGE, Gerhard GOTZ, Ute JAHN and Siegmar SCHMIDT, "RADIATION DAMAGE AND REFRACTIVE INDEX OF ION IMPLANTED LiNbO3",Nucl. Instrum. Methods., 182/183 (1981) 777-780.

Zymet 社のカタログ(1980)から引用。

佐藤 進 "ダイヤモンドへのイオン注入 -ダイヤモンド表層の構造制御と電気伝導-" 月刊「IONICS(アイオニクス)」,第20巻第3号(1994),

B.P.Wood, J.T.Scheuer, M.A.Nastasi,R.H.Olsher, W.A.Reass, I.Henins, and D.J.Rej "design of a Large-scale Plasma Source Ion Implantations Experiment",Mat.Res.Soc.Symp.Proc Vol.279 1993, p345.

ここで e は素電荷であり、約1.602×10-19 [C] です。

なお、イオンを照射すると、照射部位から 2次電子が放出されます。

この 2次電子の量は、実験条件により変化しますが、イオン電流の 2倍以上になることがあり、大きな誤差となります。

この 2次電子の放出を抑えるには、以下のような方法があります。

ここで e は素電荷であり、約1.602×10-19 [C] です。

なお、イオンを照射すると、照射部位から 2次電子が放出されます。

この 2次電子の量は、実験条件により変化しますが、イオン電流の 2倍以上になることがあり、大きな誤差となります。

この 2次電子の放出を抑えるには、以下のような方法があります。